- HOME>

- 企業情報>

- カヤバのサステナビリティ>

- 環境(E)>

- 活動実績

活動実績

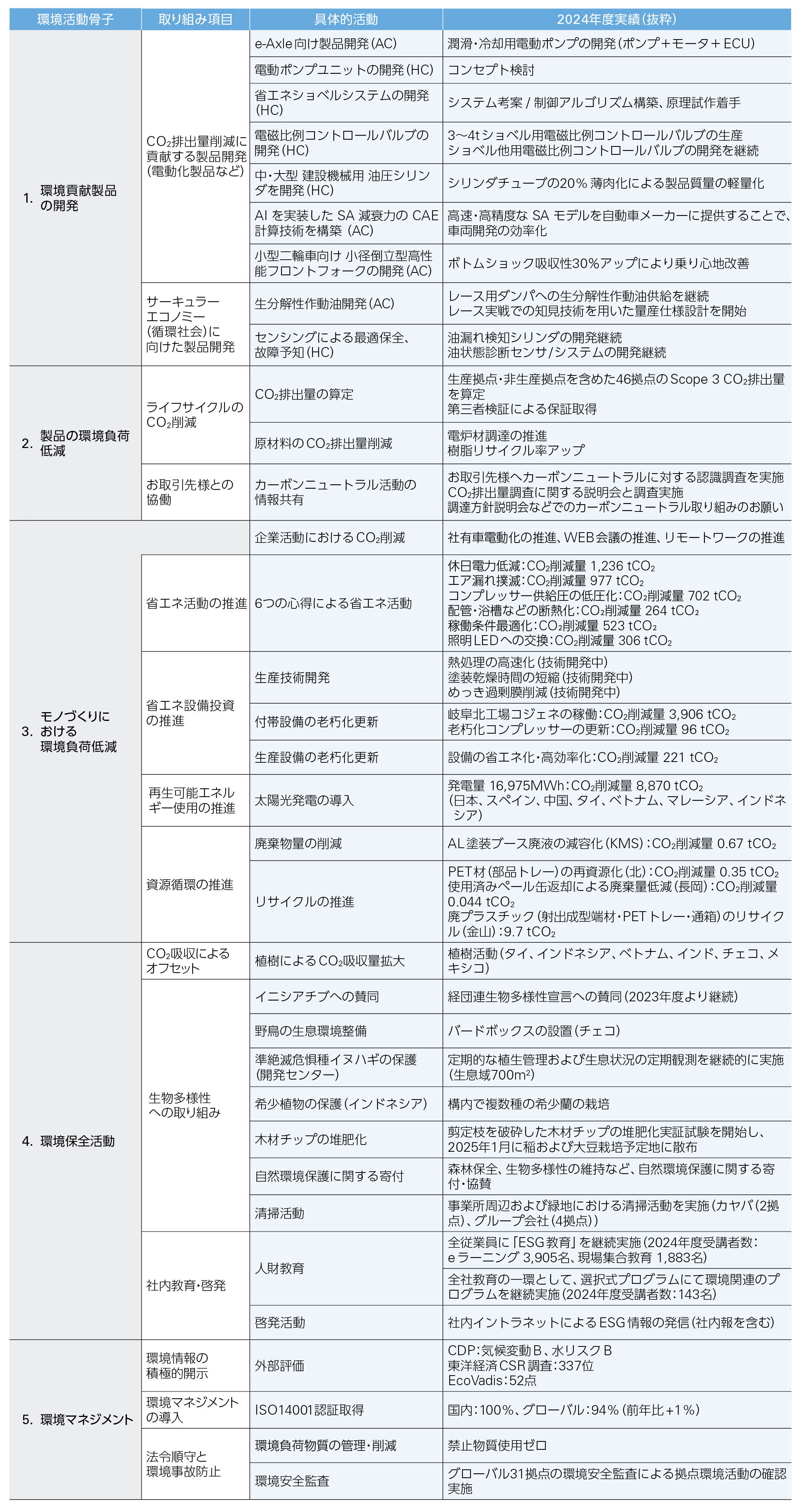

2024年度の活動実績

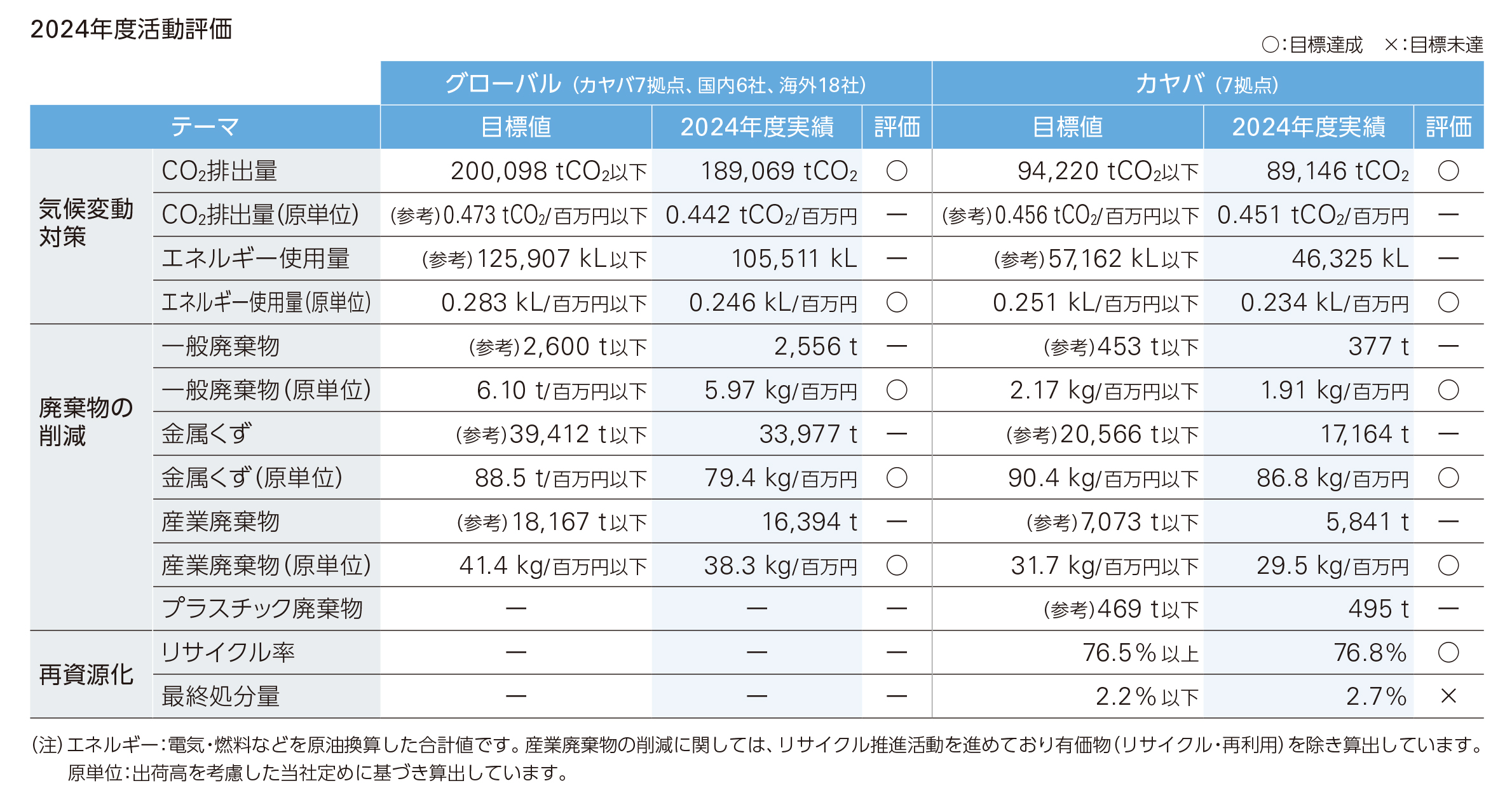

2024年度の活動評価

資源循環と環境負荷への配慮

2024年度のCO₂排出量

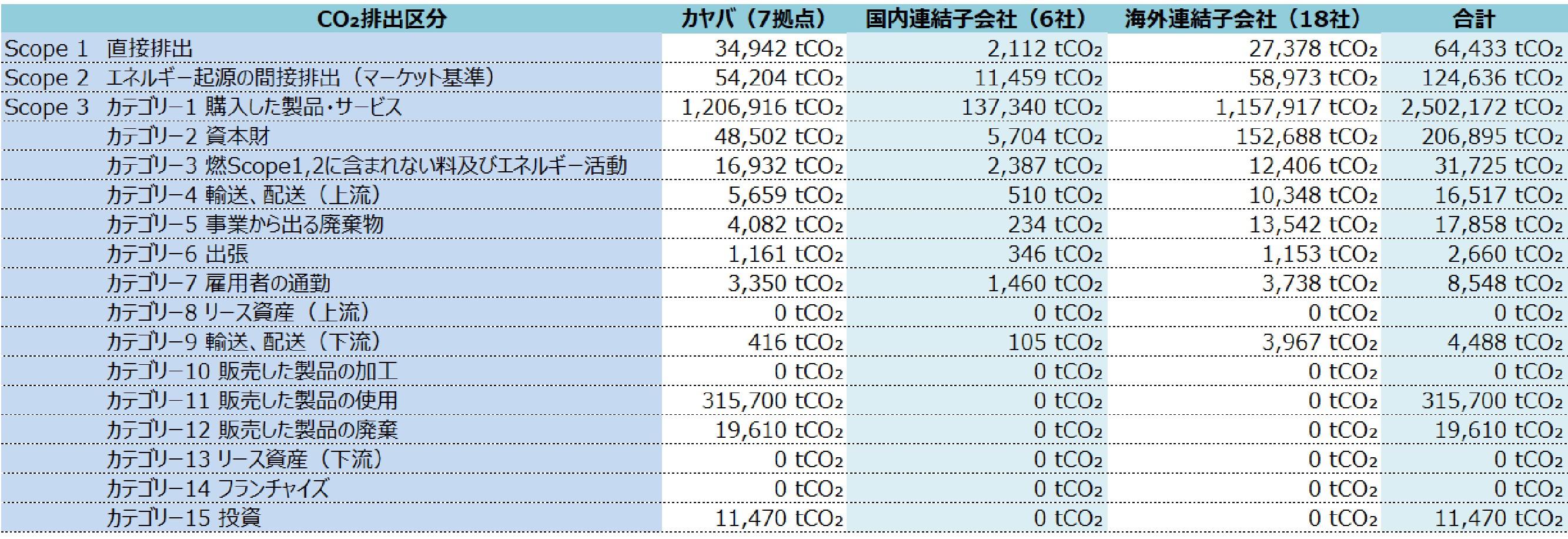

Scope1・2・3の対象範囲はカヤバグループの全生産拠点として、カヤバ7拠点および連結子会社(国内6社、海外18社)となります。各Scopeの算定方法に関しては環境省が公表するガイドラインに準拠し、海外も基本的には国内と同様にて算定しています。なおScope2はマーケット基準のCO₂排出係数を用いています。

算定における引用資料

Scope1:「環境省温室効果ガス排出量算定・報告マニュアル」ならびに「GHGプロトコル」

Scope2:環境省・経済産業省公表の「電気事業者別排出係数(特定排出者の温室効果ガス排出量算定用)」、および「IEA Emission factors 2024」、「中華人民共和国生体環境部(中国拠点)」(マーケット基準が不明な場合は、ロケーション基準を適用)

Scope3 カテゴリー1:独立行政法人 国立環境研究所公表の「グローバルサプライヤーチェーンを考慮した環境負荷原単位」ならびに海外は国内算定結果に基づく原単位の利用

Scope3 カテゴリー2~15:環境省・経済産業省公表の「サプライヤーチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン」、なおカテゴリー10は調査中であり、カテゴリー11、12は特装事業におけるミキサ車が対象、カテゴリー8、14は該当なし。

具体的な事例

①太陽光発電システムの導入(再生可能エネルギーの導入)

日本、スペインにおいて太陽光パネルを工場の屋根に新たに設置し、その工場で発電で得た電力を全量消費しました。これによりCO₂排出削減の効果は2024年度では44tCO₂の削減に繋がりました。

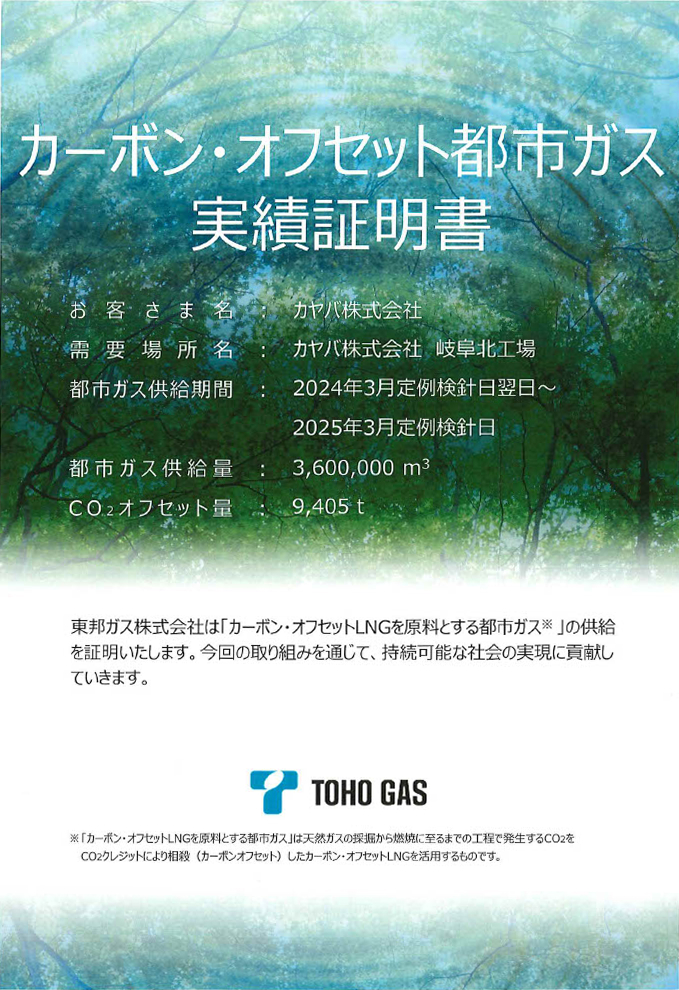

②カーボンニュートラル都市ガスの購入(グリーンエネルギーの導入)

カーボンニュートラルな都市ガスは天然ガスの採掘から燃焼に至るまでの工程で発生するCO₂をCO₂クレジット*でカーボンオフセット(相殺)することでCO₂排出量の削減となります。この都市ガスを岐阜北工場は東邦ガス株式会社様から2022年3月から供給を受けており、2024年度のCO₂排出削減の効果としては、9,405 tCO₂/年相当となりました。なおこの都市ガスは正式な認定が為されていないことから、CO₂排出オフセット(Scope1)量は計上していませんが、カーボンニュートラルな社会の実現に貢献するために採用しています。

CO₂クレジット: 世界各地の環境保全プロジェクト等におけるCO₂削減効果を検証機関が認証し、ガス製造・輸送において排出量を相殺できる権利証のこと

③スマートエアーシステム導入(マレーシア:KMSB)

工場へのエアー供給をコンプレッサー4台で台数制御していたが、スマートエアーシステムを導入することで、エアー需要に応じた圧力をリアルタイム制御に変更しました。また最も高い圧力が必要な設備にはブースターを設置し、コンプレッサー供給圧力を最適化しました。その結果、従来比14.2%の電力削減しました。.2%の電力削減しました。

(Scope 2: 136 tCO₂削減)

④クーリングシステム用廃棄ファンのインバーター制御による節電(ベトナム:TVC)

工場内温度は水冷式空調機(合計78台の排気ファン使用)でオン・オフ切り換え管理していたが、インバータ制御に変更。排気ファン4台をインバータ1台で制御し、全ての排気ファンをインバータ制御にしました。これにより、システムの電力使用量を約30%削減しました。

(Scope 2: 49 tCO₂削減)

⑤乾燥炉の排熱回収やボイラー更新(ブラジル:KMB)

化石燃料を使用する工程をマップ化し、燃料消費量削減や燃料転換などを実施。塗装・乾燥工程では老朽化ボイラーを最新型ボイラーに更新することで従来効率の約2倍に高めました。また乾燥炉の約250℃の廃棄熱を熱交換器によってボイラー水の昇温に活用しました。こうした様々な取り組みの積み重ねで、天然ガスは年間約27,702m³、プロパンガスは年間15.6t 削減しました。

(Scope 1: 162 tCO₂削減、Scope 2: 520 tCO₂削減)

⑥LED照明の再更新ならびに省エネ型空調機への更新(アメリカ:KAC)

約10年前に1,500基に上る工場照明のLED化を実施しましたが、改めて人感センサー付きなどの高効率LED照明器具へ更新し、消費電力エネルギーの削減を図りました。また米国環境規制に適合する冷媒機種への変更が必要だった老朽空調機も数か年計画で更新しており、2024年度に3台を更新しました。

(Scope 2: 282 tCO₂削減)

⑦生産時電力の削減活動(アメリカ:TAC)

週7日生産から週5日生産に変更し、工作機械やコンプレッサー、冷暖房、照明などの設備を週2日停止。生産計画に応じたライン調整は日々苦労することが多いですが、使用電力を年間240,152kWh 削減しました。